數字化賦能 基于西門子軟件的工廠布局設計與圖文制作實踐

在現代制造業的智能化轉型浪潮中,科學、高效且可擴展的工廠布局設計是提升生產效率、優化物流路徑和實現精益管理的基石。西門子公司提供的系列工業軟件,為此提供了強大的數字化設計與協同平臺,將傳統的二維圖紙與經驗規劃,升級為集三維可視化、流程模擬與數據管理于一體的綜合性解決方案。

一、 核心軟件工具鏈

工廠布局設計通常并非依賴單一軟件,而是由西門子的一系列軟件構成協同工作流:

- Tecnomatix Plant Simulation:作為核心的數字化工廠仿真與物流分析工具。它允許設計者在虛擬環境中構建工廠的詳細三維布局模型,包括設備、工作站、倉儲區、傳送帶、AGV路徑等。通過運行仿真,可以提前評估不同布局方案下的產能瓶頸、物料流效率、人員動線及資源利用率,從而在實體建設前優化決策,避免 costly 的實地改造。

- NX(含機械設計模塊):用于進行工廠中非標設備、工裝夾具、防護設施等的詳細三維建模。其精準的實體建模能力確保了布局中所有元素的尺寸、接口和運動范圍都準確無誤,模型可直接導入Plant Simulation中使用。

- Teamcenter:作為產品生命周期管理(PLM)平臺,它管理著從設備模型、工廠布局圖到所有相關文檔的數據。確保所有團隊成員都在同一個數據源上工作,版本一致,變更可追溯,是實現高效協同圖文制作與管理的后臺中樞。

二、 設計與圖文制作流程

一個典型的基于西門子軟件的工廠布局項目流程如下:

- 需求分析與數據準備:收集產品工藝路線、產能目標、設備清單及規格、廠區平面圖等基礎數據。在Teamcenter中建立項目結構。

- 三維布局建模:

- 使用NX創建或導入標準設備的三維模型。

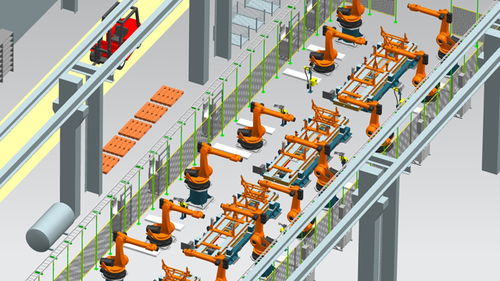

- 在Plant Simulation(或與NX集成)的環境中,依據廠區CAD底圖,將設備、設施等模型按初步規劃進行“擺放”,構建出工廠的三維空間架構。

- 仿真分析與優化:

- 在Plant Simulation中定義物料流邏輯、生產節拍、人員任務、運輸規則等。

- 運行仿真,通過動畫和豐富的圖表輸出(如甘特圖、餅圖、統計報表),直觀分析設備利用率、在制品庫存、瓶頸工位、物流距離等關鍵績效指標(KPI)。

- 基于分析結果,交互式地調整布局(如移動設備、改變流水線走向),并多次仿真對比,直至找到最優或滿意方案。

- 專業圖文制作與輸出:

- 布局圖生成:直接從三維仿真環境中導出高清晰度的等軸測或透視效果圖,展示整體或局部布局。可以方便地生成帶尺寸標注的二維平面布置圖。

- 仿真報告制作:Plant Simulation能自動生成包含關鍵數據和圖表的仿真報告,清晰展示不同方案的對比分析。這些圖文并茂的報告是向管理層匯報和項目評審的核心材料。

- 交互式演示:可制作三維布局的輕量化可視化文件,用于非技術人員的沉浸式瀏覽和方案講解,增強溝通效果。

- 所有最終圖紙、報告、模型均歸檔至Teamcenter,確保項目知識的完整保存與復用。

三、 核心優勢與價值

采用西門子軟件進行工廠布局設計與圖文制作,其優勢遠超傳統CAD繪圖:

- 前瞻性驗證:在虛擬世界中“預演”生產,提前發現并解決潛在問題,降低實體實施風險與成本。

- 數據驅動決策:布局優化不再依賴主觀經驗,而是基于仿真產生的量化數據,使決策更科學、更具說服力。

- 動態適應性:易于評估未來產品變更、產能爬坡或技術升級對現有布局的影響,支持工廠的可持續演進。

- 協同與標準化:基于PLM平臺的協同,確保跨部門信息一致,并促進布局設計知識的沉淀與標準化。

****

利用西門子Tecnomatix、NX及Teamcenter等軟件構成的數字化生態系統,工廠布局設計已從靜態的“繪圖”轉變為動態的“規劃、仿真與優化”循環。它不僅生成了精準美觀的布局圖文,更重要的是,它通過深入的仿真分析,為打造高效、柔性、低成本的現代化智能工廠提供了至關重要的數據基礎和決策依據,是制造業邁向工業4.0不可或缺的一環。

如若轉載,請注明出處:http://www.uflx.cn/product/56.html

更新時間:2026-01-19 20:02:44